Como os sistemas a laser da Lecheng reduzem as zonas mortas em módulos de perovskita em 30%

Gravação de precisão com múltiplos feixes e rastreamento de trajetória em tempo real

Os sistemas a laser da Lecheng integram tecnologia avançada de gravação multifeixe (com suporte para até 24 feixes) com rastreamento de trajetória em tempo real para minimizar zonas mortas — áreas inativas entre as tiras de células que reduzem a eficiência do módulo. Os sistemas tradicionais exigem espaçamento maior (≥200 μm) para acomodar a deformação do substrato e erros de alinhamento, mas o sistema de compensação baseado em visão da Lecheng ajusta dinamicamente os caminhos de gravação P2 e P3 com base na posição real da linha P1. Isso reduz o espaçamento entre as células para ≤150 μm, mantendo o isolamento elétrico. Os scanners galvanométricos do sistema alcançam precisão de posicionamento de ±5 μm a velocidades de até 8.000 mm/s, garantindo padronização consistente em substratos de 2,4 m × 1,2 m. Ao sincronizar os pulsos de laser com o movimento do substrato, a Lecheng elimina lacunas de sobreposição e irregularidades de borda que contribuem para perdas em zonas mortas.

Tecnologia de acompanhamento de foco para topografias de substrato variáveis

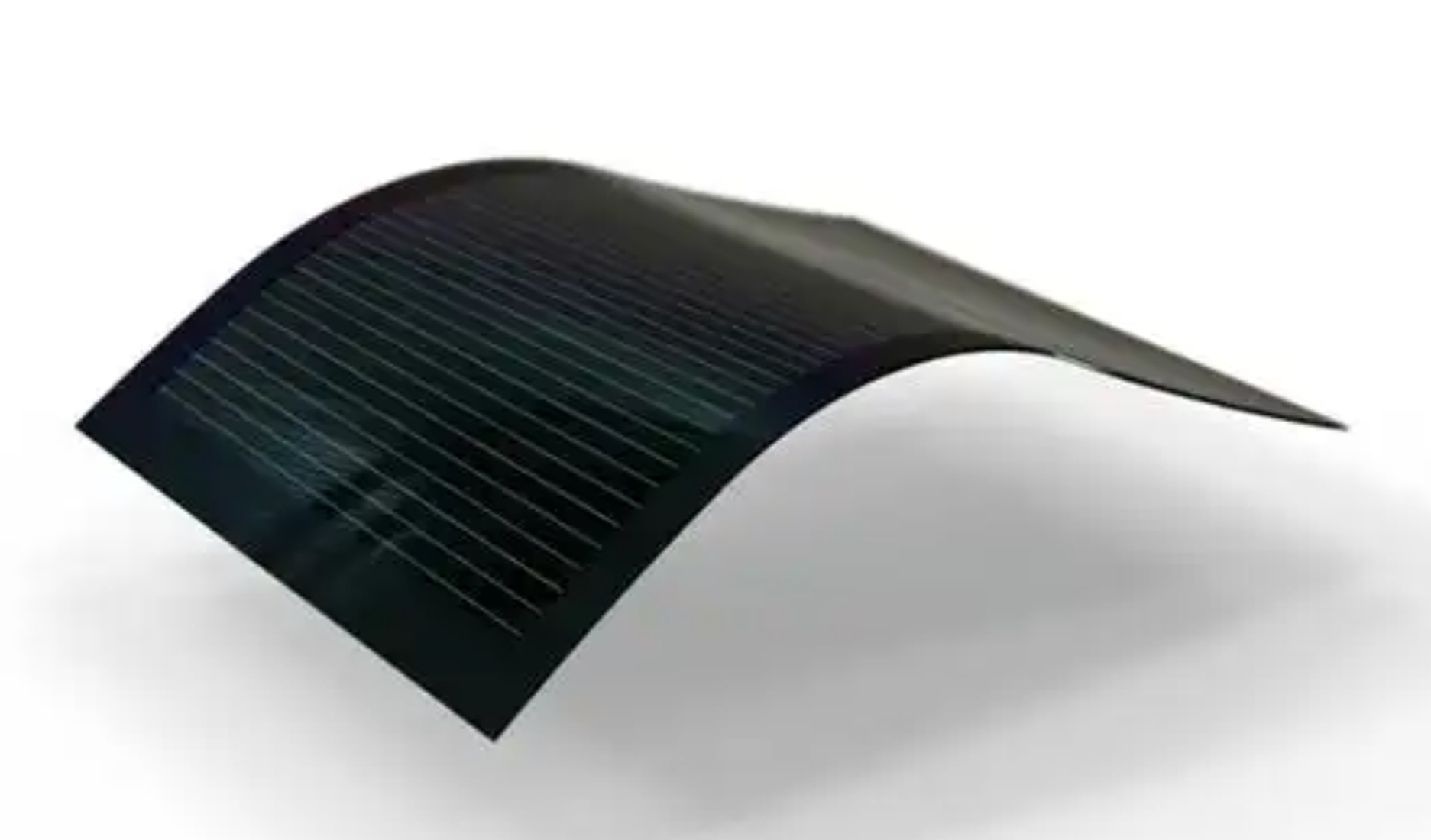

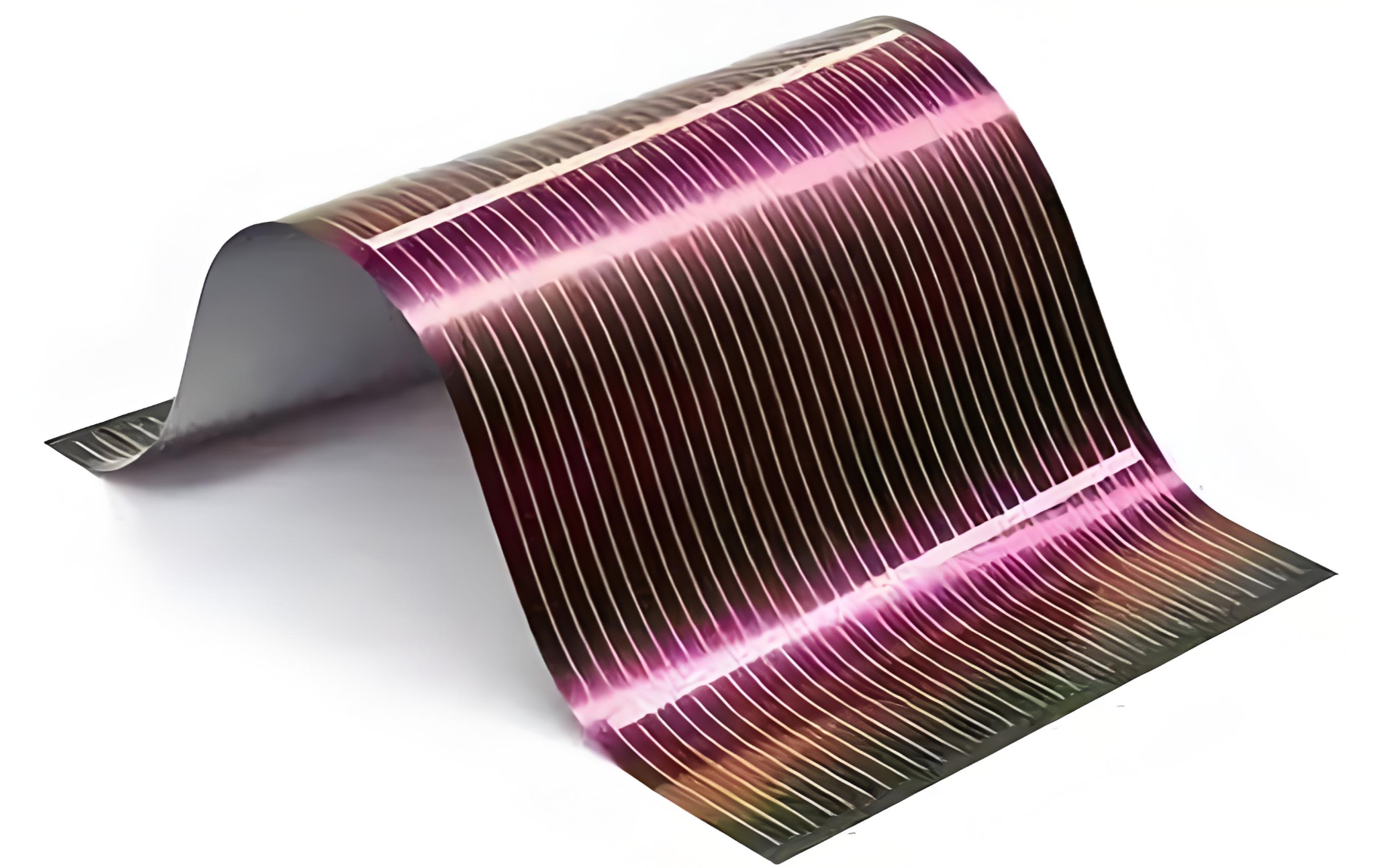

Os desafios relacionados à uniformidade da camada de perovskita — como variações de espessura (±0,5 μm) e deformações devido ao processamento térmico — podem causar desfocagem em sistemas a laser convencionais, alargando as linhas de corte e expandindo as zonas mortas. A Lecheng resolve esse problema com módulos de autofoco que mantêm uma profundidade focal consistente dentro de ±2 μm em todo o substrato. Sensores de triangulação a laser mapeiam continuamente a altura da superfície, ajustando dinamicamente a posição do eixo Z para garantir um tamanho de ponto focal ideal (≤20 μm), mesmo em superfícies curvas ou irregulares. Isso é crucial para módulos de perovskita flexíveis em substratos de PET, onde a deformação durante o processamento rolo a rolo pode aumentar as zonas mortas em até 25%. Ao estabilizar a largura e a profundidade do corte, a tecnologia da Lecheng reduz a área da zona morta em 30% em comparação com sistemas de foco fixo.

Controle adaptativo de processos para otimização específica de materiais

Os sistemas da Lecheng empregam controle adaptativo de parâmetros a laser para lidar com variações na composição da camada de perovskita e materiais adjacentes (por exemplo, TCO, HTL, ETL). Utilizando monitoramento de energia em tempo real e feedback em circuito fechado, o equipamento ajusta a duração do pulso (nanossegundos a picossegundos), o comprimento de onda (UV a IR) e a fluência para obter uma ablação limpa, sem danos colaterais. Por exemplo, a gravação P2 requer controle preciso da profundidade para remover as camadas de perovskita e HTL/ETL sem danos excessivos ao TCO (<20% da espessura da camada), enquanto a gravação P3 deve remover os eletrodos metálicos sem curto-circuito. Ao otimizar esses parâmetros para cada conjunto de materiais — e permitindo a troca rápida entre receitas — a Lecheng minimiza as zonas afetadas pelo calor (ZAC < 1 μm) e previne microfissuras que expandem as zonas mortas ao longo do tempo. Essa abordagem que leva em consideração o material é fundamental para manter zonas mortas ≤150 μm na produção em massa.

A integração de rastreamento de trajetória, acompanhamento de foco e controle adaptativo de laser da Lecheng cria um efeito sinérgico que reduz as zonas mortas em 30%. Isso não apenas aumenta a eficiência do módulo, mas também reduz os custos de produção, maximizando a utilização da área ativa — uma vantagem crucial no competitivo mercado de energia solar de perovskita.