Em comparação com linhas de produção fotovoltaicas de silício cristalino maduras, estabelecer uma linha de produção de perovskita é significativamente mais complexo e desafiador. Enquanto a fabricação de módulos de silício cristalino depende principalmente de processos físicos, a produção de perovskita envolve formulações químicas complexas e equipamentos altamente personalizados, o que representa obstáculos únicos para a industrialização.

1. Diferenças Fundamentais nos Processos de Produção

Produção de Silício Cristalino:

A fabricação de módulos de silício cristalino é dominada por métodos físicos. O processo começa com polissilício de alta pureza, que é transformado em barras de silício por meio de fornos de extração de cristais. Isso é seguido por uma série de etapas, incluindo corte, texturização, deposição de filme, gravação a laser e implantação iônica. Tecnologias como TOPCon e baterias BC (back-contact) aprimoraram ainda mais aspectos específicos, como os processos de deposição de filme e gravação a laser. Essa abordagem se beneficia de décadas de otimização e padronização.

Produção de perovskita:

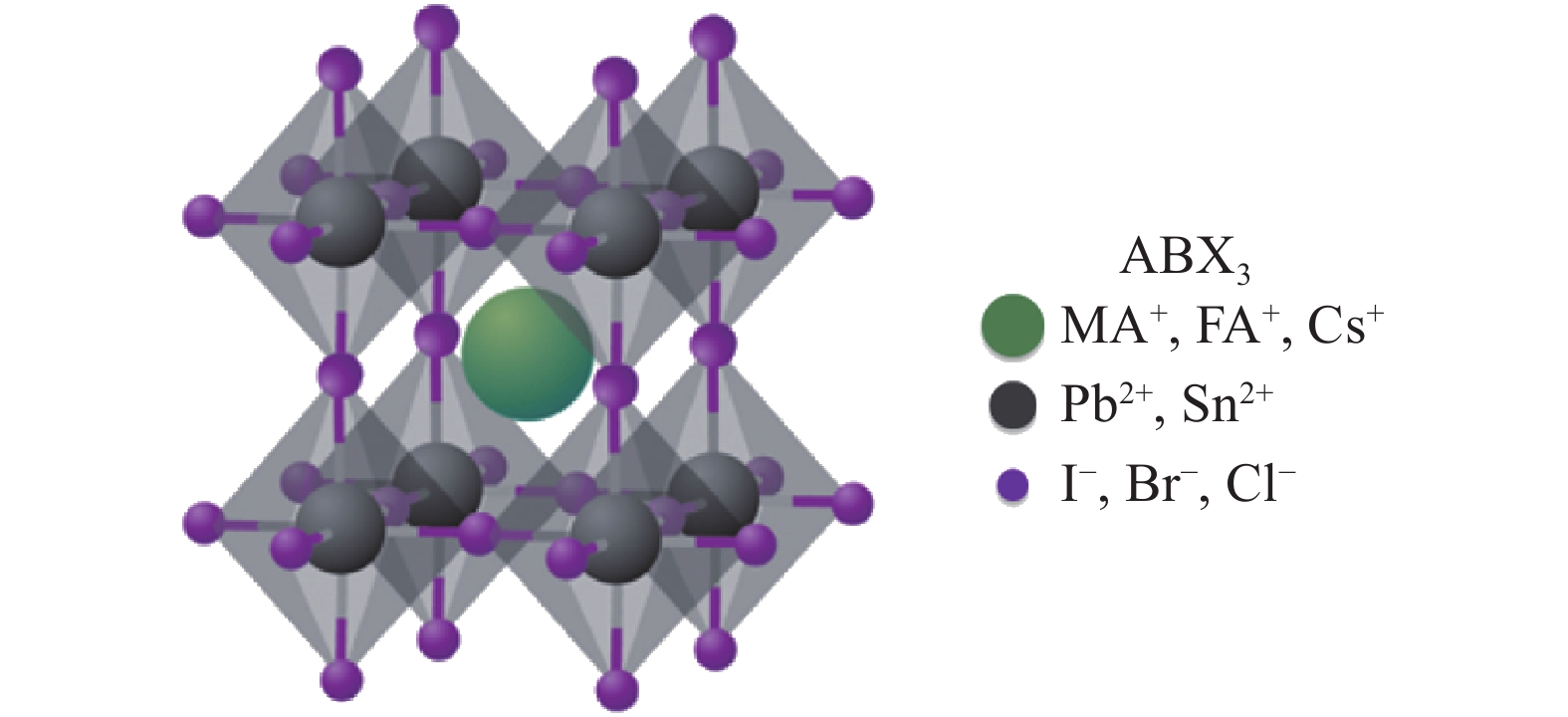

Em contraste, a produção de perovskita depende deformulações químicasEmbora a perovskita tenha uma estrutura molecular fixa (ABX₃), a variedade de materiais que podem constituir essa estrutura é vasta, com centenas de derivados já desenvolvidos. Cada novo material frequentemente requer equipamentos e processos personalizados, aumentando drasticamente a complexidade da configuração da linha de produção.

. Por exemplo,Ren Shuo GuangnengAtualmente, emprega-se um método úmido para preparar camadas de filme de perovskita, enquanto outras camadas funcionais são criadas por meio de processos físicos de deposição de vapor ou evaporação. As práticas da indústria variam amplamente: algumas utilizam métodos híbridos seco-úmido, e outras até aplicam métodos úmidos para todas as camadas funcionais. Essa falta de uniformidade ressalta queos processos de perovskita ainda não são padronizados.

2. Principais desafios: materiais e equipamentos

Personalização e integração de equipamentos:

Materiais e equipamentos são dois obstáculos centrais no modelo de linha de produção de perovskita. Os fabricantes que oferecem serviços técnicos completos buscam reduzir os custos do setor aumentando as remessas de equipamentos. No entanto, sem equipamentos e processos unificados, os principais fabricantes de dispositivos têm sido relativamente lentos no lançamento de soluções abrangentes de equipamentos para perovskita.

Por exemplo,Hambúrguer Meyeranunciou em maio planos para levantar aproximadamente ¥ 2 bilhões para desenvolver um projeto de industrialização de equipamentos para células solares tandem de perovskita. Após a conclusão, espera-se que o projeto produza 20 conjuntos de equipamentos anualmente, gerando uma receita anual estimada de ¥ 4 bilhões e um lucro líquido de cerca de ¥ 600 milhões.

Atualmente, os fabricantes de módulos de perovskita usam principalmenteequipamentos semi-customizadosOs fornecedores tradicionais de equipamentos de silício cristalino ainda não conseguem atender a todas as necessidades das linhas de produção de perovskita. Mesmo aqueles que oferecem conjuntos completos de equipamentos têm dificuldade em alcançar conectividade eficaz entre diferentes dispositivos. Nesse contexto personalizado, os pedidos de clientes individuais muitas vezes não cobrem os custos de P&D dos fabricantes de equipamentos, levando a cenários em que"as margens brutas não são baixas, mas a lucratividade é limitada".

Desafios materiais:

Os custos dos materiais continuam a ser uma questão importante. ComoWang Xuege, Vice-presidente deJi Dian Guangneng, observou ao discutir seu negócio de entrega de linha completa personalizada, a proporção dos custos de materiais no custo por watt dos componentes permanece alta, apesar dos avanços da industrialização. A comunicação com fornecedores a montante e a jusante revela que o ciclo de desenvolvimento da capacidade de perovskita é longo para os fornecedores de materiais. Sem o suporte de pedidos grandes e concentrados, a redução de custos de materiais não pode ocorrer da noite para o dia e exige o investimento de mais participantes do mercado. O modelo de entrega de linha completa personalizada pode auxiliar significativamente no aumento da capacidade da indústria.

3. Falta de padronização e uniformidade de processos

A ausência de processos padronizados é uma barreira crítica. Empresas comoRen Shuo Guangnengutilizam métodos úmidos para a preparação da camada de perovskita, enquanto outras empregam deposição física de vapor ou evaporação para outras camadas funcionais. Algumas empresas adotam métodos híbridos seco-úmidos, e algumas até usam métodos úmidos para todas as camadas funcionais. Essa diversidade destaca afalta de padronização de processos em toda a indústria, dificultando a replicação de eficiências de laboratório em escala e a integração perfeita de equipamentos de diferentes fornecedores.

4. Barreiras Econômicas e de Industrialização

O alto grau de personalização exigido para linhas de produção de perovskita significa quepedidos de clientes individuais muitas vezes não conseguem cobrir os custos de P&Ddos fabricantes de equipamentos. Isso resulta em um paradoxo em que as margens brutas podem parecer saudáveis, mas a lucratividade geral é limitada. Além disso, os custos dos materiais contribuem significativamente para o custo total por watt, e a redução desses custos exige esforços sustentados e uma participação mais ampla no mercado.

Conclusão: O Caminho a Seguir

A construção de linhas de produção de perovskita está repleta de desafios enraizados emdiversidade de materiais, personalização de equipamentos e falta de padronização de processos. Enquanto empresas comoHambúrguer Meyerestão investindo pesadamente para avançar soluções de equipamentos, e os participantes do setor estão explorando modelos de entrega personalizados para aumentar a capacidade, alcançando economias de escala e redução de custos, o que exigirá colaboração contínua em toda a cadeia de suprimentos, maior padronização e mais inovação tecnológica.

A jornada rumo à industrialização da perovskita ainda está em seus estágios iniciais, mas com esforços concentrados para enfrentar esses desafios principais, a tecnologia da perovskita tem o potencial de revolucionar a indústria solar, oferecendo maior eficiência e custos mais baixos no futuro.