Desafios técnicos e inovações em equipamentos de gravação a laser de filme fino

A tecnologia de gravação a laser tornou-se indispensável no processamento de precisão de materiais de filmes finos, particularmente em setores como fabricação de displays, energia fotovoltaica e eletrônica flexível. Apesar de suas vantagens em processamento sem contato, controle digital e alta precisão, diversos desafios técnicos persistem no desenvolvimento e na aplicação de equipamentos de gravação a laser de filmes finos. Este artigo explora esses desafios e as soluções inovadoras que impulsionam o setor.

1. Gerenciamento térmico e controle da zona afetada pelo calor (ZTA)

Desafio:

A gravação a laser gera calor significativo, o que pode causar danos térmicos tanto à película fina quanto ao substrato. Isso inclui deformação do material, microfissuras e alterações nas propriedades do material.zona afetada pelo calor (ZTA)deve ser minimizado para garantir a qualidade da borda e a integridade funcional.

Soluções:

Lasers ultrarrápidos: Os lasers de femtossegundo ou picossegundo reduzem a ZTA ao limitar a difusão térmica por meio de durações de pulso ultracurtas (por exemplo, 300 fs).

Modo de explosão de pulso: A substituição de pulsos únicos de alta energia por múltiplos pulsos de baixa energia (modo burst) distribui a energia de forma mais uniforme, reduzindo picos de temperatura e ZTA.

Sistemas de refrigeração: Sistemas integrados de resfriamento líquido ou assistido por gás dissipam o calor durante o processamento.

2. Precisão e consistência na gravação

Desafio:

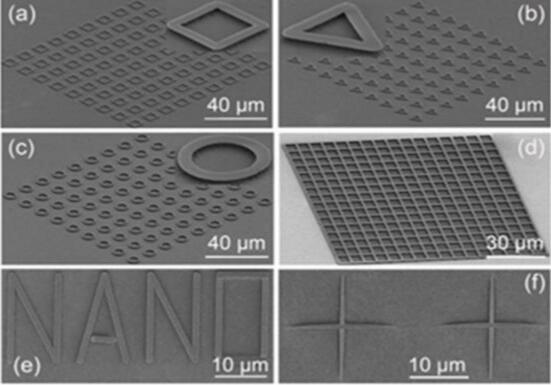

Alcançar precisão submicrométrica (por exemplo, larguras de linha <10 μm) em grandes áreas é difícil devido a distorções ópticas, vibrações mecânicas e heterogeneidade do material. Profundidade de gravação inconsistente ou rugosidade das bordas podem prejudicar o desempenho do dispositivo (por exemplo, condutividade elétrica em filmes condutores).

Soluções:

Óptica Adaptativa: Espelhos deformáveis e moduladores de luz espacial (SLMs) corrigem dinamicamente distorções de frente de onda, mantendo a precisão do foco mesmo em superfícies curvas.

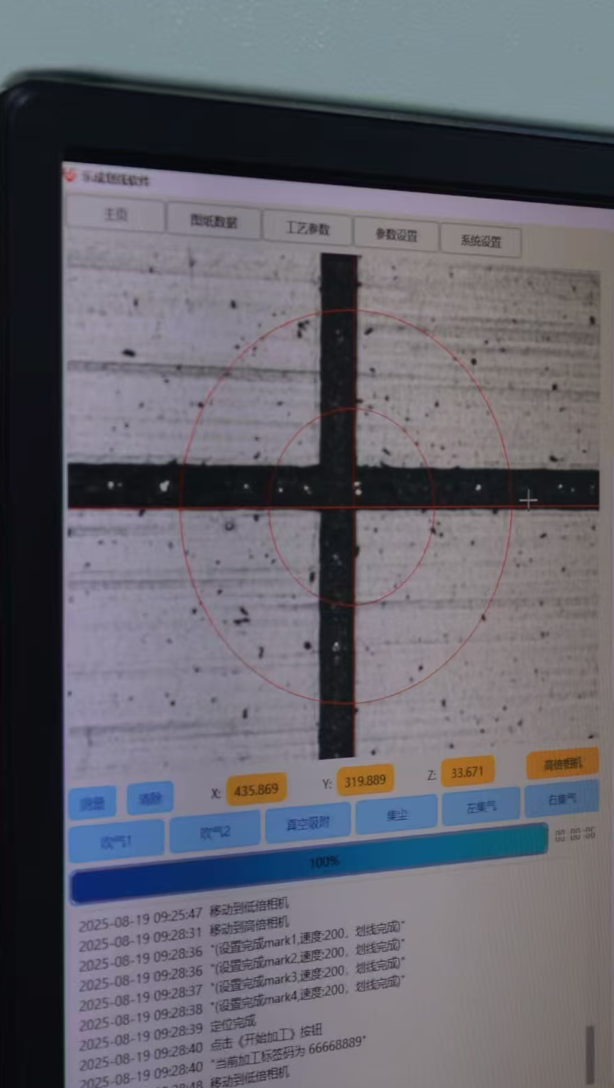

Monitoramento em tempo real: Câmeras CCD de alta resolução e sensores confocais fornecem feedback para ajustes dinâmicos do caminho e da energia do laser.

Modelagem de vigas: A conversão de feixes gaussianos em perfis "top-hat" garante uma distribuição uniforme de energia, reduzindo a variabilidade das bordas.

3. Compatibilidade e seletividade de materiais

Desafio:

Pilhas de filmes finos geralmente consistem em múltiplas camadas (por exemplo, ITO, prata, polímero) com diferentes propriedades ópticas e térmicas. A gravação seletiva de uma camada sem danificar as outras requer controle preciso do comprimento de onda e da energia.

Soluções:

Otimização de comprimento de onda: Escolha de comprimentos de onda com alta absorção na camada alvo, mas baixa absorção no substrato (por exemplo, lasers UV para ITO em vidro).

Sistemas de múltiplos comprimentos de onda:Alguns sistemas avançados integram vários lasers (por exemplo, infravermelho, verde, UV) para lidar com materiais diversos.

4. Taxa de transferência e escalabilidade

Desafio:

A gravação de alta precisão costuma ser lenta, limitando a produtividade da produção em escala industrial. A ampliação para painéis grandes (por exemplo, 1,2 m × 2 m) mantendo a precisão é complexa do ponto de vista mecânico e óptico.

Soluções:

Processamento Multi-Feixe: Usando divisores de feixe ou sistemas multi-scanner para processar múltiplas áreas simultaneamente.

Galvanômetros de alta velocidade: Galvanômetros avançados com resposta em nível de microssegundos permitem velocidades de varredura mais rápidas (até 6000 mm/s).

Design modular: Plataformas escaláveis permitem integração com linhas de produção rolo a rolo (R2R) ou em nível de painel.

5. Preocupações ambientais e de segurança

Desafio:

A gravação a laser produz subprodutos perigosos, incluindo nanopartículas tóxicas e compostos orgânicos voláteis (COVs). Além disso, a segurança do laser exige medidas rigorosas de isolamento e ventilação.

Soluções:

Sistemas de vácuo de circuito fechado: A remoção de ar durante a gravação reduz resíduos e minimiza reações químicas.

Filtração de fumaça: Filtros HEPA e de carvão ativado integrados capturam 99% das partículas e COVs.

Manuseio automatizado de materiais: Reduzir a exposição humana a perigos.

6. Custo e Manutenção

Desafio:

Equipamentos de gravação a laser de ponta são caros devido à ótica complexa, estágios de precisão e software avançado. A manutenção exige conhecimento especializado e o tempo de inatividade pode ser custoso.

Soluções:

Manutenção Preditiva: O monitoramento baseado em IA prevê degradação do laser ou desalinhamento óptico, reduzindo o tempo de inatividade não planejado.

Componentes modulares: Módulos facilmente substituíveis (por exemplo, fontes de laser, scanners) simplificam os reparos.

Direções futuras

As tecnologias emergentes visam enfrentar estes desafios:

IA e Aprendizado de Máquina: Otimizando parâmetros do laser em tempo real com base em dados históricos e feedback do sensor.

Processos Híbridos: Combinando gravação a laser com técnicas aditivas (por exemplo, transferência direta induzida por laser) para reparo e modificação.

Gravação em nanoescala: Explorando técnicas como nanogravação induzida por laser para características sub-5 nm.

Palavras-chave principais do Google

Equipamento de gravação a laser

Processamento de laser de filme fino

Desafios da gravação a laser de precisão

Sistemas de gravação a laser ultrarrápidos

Laser de redução da zona afetada pelo calor

Tecnologia de gravação a laser multifeixe

Padronização de laser OLED/LCD

Gravação a laser para energia fotovoltaica

Soluções de gravação a laser em nanoescala

Sistemas de gravação a laser econômicos

Para mais detalhes sobre tecnologias específicas ou recomendações de equipamentos, consulte fabricantes especializados em sistemas de gravação a laser, como Yuanlu Photonics ou Qinghong Laser.