Módulos solares de perovskita (PSMs) surgiram como uma tecnologia fotovoltaica promissora devido à sua alta eficiência e baixos custos de fabricação. No entanto, a comercialização de PSMs enfrenta desafios significativos para alcançar processos de gravação a laser precisos e confiáveis para interconexão em série.qualidade de gravação a laserimpacta diretamente o fator de preenchimento geométrico (FGF), a resistência em série e a eficiência de conversão final dos módulos solares. Este artigo examina sistematicamente as técnicas de monitoramento e as estratégias de controle de qualidade para os processos de gravação a laser P1, P2 e P3, essenciais para melhorar o rendimento da produção na manufatura industrial.

Etapa de Escrita | Requisitos de desempenho |

|---|---|

P1 | 1. As unidades de camada condutora transparente adjacentes devem atingir isolamento elétrico; |

P2 | 1. Deve remover efetivamente a estrutura ETL/PSK/HTL na superfície do TCO ou da camada inferior condutora, com dano mínimo à camada subjacente; |

P3 | 1. As tiras de Au (ouro) adjacentes devem atingir isolamento elétrico; |

1 O papel crítico da riscagem a laser na fabricação de PSM

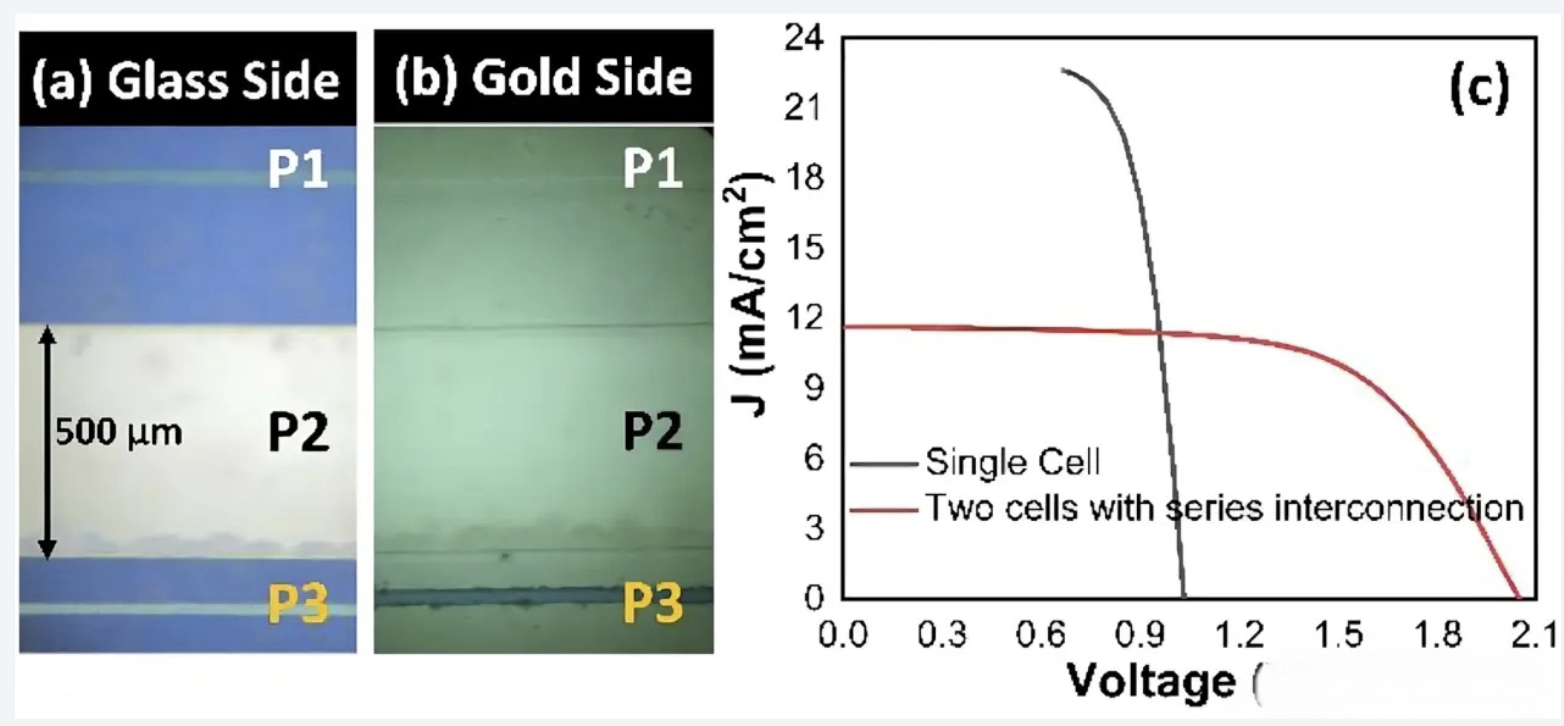

A interconexão em série de células solares de perovskita requer três etapas precisas de gravação a laser: P1, P2 e P3. O processo P1 isola a camada de óxido condutor transparente (TCO) no substrato, criando segmentos de células individuais. O processo P2 penetra múltiplas camadas funcionais (ETL/perovskita/HTL) para expor a camada de TCO subjacente, estabelecendo conexões em série entre células adjacentes. O processo P3 isola o eletrodo posterior para completar a separação elétrica.

A qualidade desses processos de gravação determina diretamente os parâmetros de desempenho do módulo. Gravações imperfeitas podem levar a desvios elétricos, aumento da resistência em série e redução da área ativa, diminuindo, em última análise, a eficiência e a confiabilidade gerais do módulo solar.

2 Técnicas de Monitoramento In-Situ para Qualidade de Riscagem a Laser

2.1 Sistemas avançados de imagem

Sistemas de monitoramento em tempo real, como o Melano Perovskite Online Imaging Micro-testor, utilizam imagens digitais CCD e tecnologia de visão computacional para realizar amplificação óptica de alta ampliação e análise de imagens. Este sistema permite a detecção online de dimensões e defeitos de gravação a laser P1/P2/P3 com precisão notável, alcançando precisão de ±3 μm nas medições de largura e espaçamento de linha. O sistema pode concluir a detecção de dimensões de ponto único em ≤3,5 segundos e a varredura da superfície celular completa em ≤120 segundos, fornecendo feedback imediato para o ajuste do processo.

O sistema de geração de imagens anota dimensões automaticamente e gera documentos de dados padronizados, permitindo que pesquisadores acessem e analisem rapidamente a morfologia da inscrição. Essa tecnologia melhora significativamente a repetibilidade e a confiabilidade do processo de inscrição, contribuindo para um melhor rendimento da produção.

2.2 Sistemas de Teste Elétrico Automatizados

Sistemas especializados de detecção automatizada foram desenvolvidos para avaliar a eficácia da marcação P1. Esses sistemas empregam múltiplos conjuntos de sondas dispostas em configurações escalonadas para medir automaticamente a resistência em cada linha de marcação P1. O sistema se move lateralmente ao longo do módulo, com sondas pares e ímpares testando linhas de marcação alternadas para determinar se o isolamento elétrico completo foi alcançado.

Essa abordagem automatizada permite o manuseio de módulos com inúmeras células conectadas em série, ao contrário dos métodos de teste manuais, que são impraticáveis para módulos de grandes áreas. O sistema registra os valores de resistência em todo o módulo e consegue identificar locais específicos onde a marcação está incompleta, permitindo correções direcionadas do processo.

3 estratégias de otimização de qualidade para cada etapa de escrita

3.1 P1 Scribing: Isolamento da Camada TCO

O processo P1 requer a remoção completa da camada de TCO sem danificar o substrato subjacente. Para substratos de vidro/FTO (espessura >600 nm), resultados ideais são alcançados com taxas de repetição de 25-80 kHz e potência média de 675 mW, produzindo traços limpos sem acúmulo de material.

Para substratos de vidro/ITO (aproximadamente 200 nm de espessura), frequências mais baixas (25 kHz) podem causar superaquecimento localizado e microfissuras devido à energia concentrada do laser. Da mesma forma, para substratos flexíveis de PEN/ITO, a potência média deve ser controlada abaixo de 633 mW, combinada com processos de limpeza mecânica para reduzir a altura da borda de 8.000 nm para 4.000 nm.

Pesquisas indicam que os parâmetros P1 ideais normalmente envolvem potência de laser de 1,8 a 2,4 W e velocidades de gravação abaixo de 2.500 mm/s, resultando em larguras de trincheira inferiores a 10 μm. Potência excessiva (>2,4 W) danifica o substrato de vidro, enquanto potência insuficiente (<1,8 W) deixa resíduos condutores que causam curtos-circuitos.

3.2 P2 Scribing: Ablação multicamadas com precisão

O processo P2 é tecnicamente o mais desafiador, pois deve penetrar em múltiplas camadas funcionais (ETL/perovskita/HTL) sem danificar a camada de TCO subjacente exposta durante o P1. Os lasers ultravioleta (355 nm) são particularmente eficazes devido à sua alta absorção em camadas de perovskita e baixa absorção em camadas de TCO, permitindo a remoção seletiva sem danificar o substrato.

Os parâmetros P2 ideais identificados pela pesquisa incluem potência média de 119-189 mW, frequência de 80 kHz e velocidade de 400 mm/s. A espectroscopia de transmissão revela que, a uma potência de 150 mW, resíduos de perovskita podem permanecer após múltiplas incisões, enquanto potências ≥ 234 mW reduzem os resíduos, mas correm o risco de danos ao ITO. A janela ideal está, portanto, entre 150-234 mW a 80 kHz e 400 mm/s.

Para sistemas fs-laser (comprimento de onda de 532 nm, largura de pulso de 300 fs), os parâmetros P2 ideais são 0,46 W de potência e 4000 mm/s de velocidade, atingindo uma profundidade de 858 nm que remove completamente as camadas funcionais sem danificar o ITO.

3.3 P3 Scribing: Isolamento do eletrodo

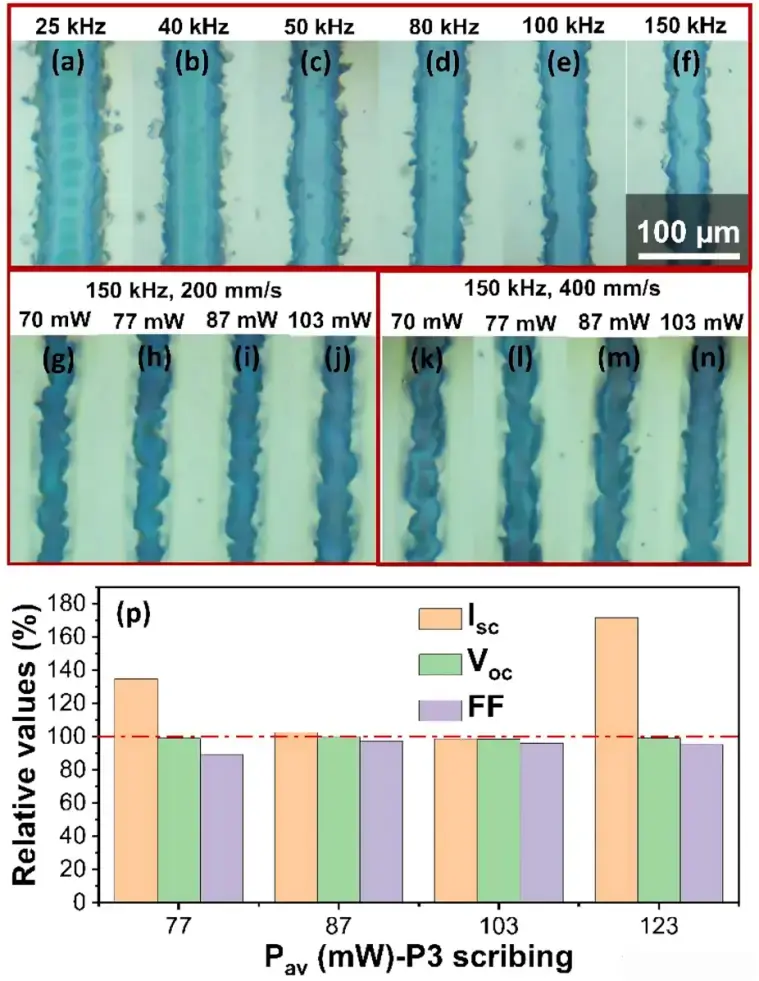

O processo P3 isola o eletrodo posterior (tipicamente ouro de 75 nm) sem danificar as camadas subjacentes de perovskita e de transporte de carga. Pesquisas indicam que os parâmetros ideais envolvem frequências de 100-150 kHz e potência de aproximadamente 100 mW, produzindo canais de isolamento transparentes.

Com sistemas fs-laser, a gravação P3 atinge resultados ótimos com potência de 0,2 W e velocidade de 6000 mm/s, criando uma profundidade de trincheira de 534 nm que excede ligeiramente a espessura da camada de metal, mas evita danos à camada P1 subjacente.

A eficácia da gravação P3 é validada pela comparação dos parâmetros de desempenho relativos das subcélulas — a gravação bem-sucedida mantém quase 100% dos valores originais de corrente de curto-circuito, tensão de circuito aberto e fator de preenchimento.

4 Otimização de parâmetros de laser para diferentes substratos

4.1 Substratos rígidos vs. flexíveis

Os dados de monitoramento revelam diferenças significativas nos parâmetros ideais do laser para substratos rígidos e flexíveis. Para substratos de vidro rígido, níveis de potência mais altos podem ser empregados, mas devem ser cuidadosamente controlados para evitar microfissuras. Para substratos flexíveis de PEN/ITO, configurações de potência mais baixas são necessárias para evitar a deformação do substrato, e processos adicionais de limpeza mecânica podem ser necessários para tratar as bordas.

4.2 Seleção de comprimento de onda

Diferentes comprimentos de onda de laser oferecem vantagens distintas para diversas aplicações de gravação. Lasers ultravioleta (355 nm) proporcionam alta absorção de material e baixo impacto térmico, tornando-os adequados para todas as três etapas de gravação em substratos de vidro e flexíveis. Sistemas de laser Fs com comprimento de onda de 532 nm oferecem precisão superior para ablação multicamadas.

5 Abordagem Integrada de Garantia de Qualidade

Uma estratégia eficaz de garantia de qualidade combina monitoramento em tempo real com controle estatístico de processos. A implementação de sistemas automatizados de geração de imagens permite a inspeção de 100% da qualidade da gravação, enquanto os testes elétricos fornecem validação funcional da integridade da interconexão.

Os dados coletados por esses sistemas de monitoramento podem ser usados para construir modelos de controle de processo que preveem resultados de qualidade com base em parâmetros do laser, permitindo ajustes proativos antes que defeitos ocorram. Essa abordagem integrada melhora significativamente o rendimento da produção, reduzindo a necessidade de inspeção manual e retrabalho.

Conclusão

A comercialização de módulos solares de perovskita depende fundamentalmente da obtenção de alta precisão e confiabilidade nos processos de gravação a laser P1, P2 e P3. Por meio da implementação de tecnologias avançadas de monitoramento, incluindo sistemas de imagem online e testes elétricos automatizados, combinados com a otimização cuidadosa dos parâmetros do laser para tipos específicos de substrato e estruturas de camadas, os fabricantes podem melhorar significativamente a qualidade da gravação e o rendimento da produção.

À medida que a indústria avança rumo à produção em escala de GW, a integração de sistemas robustos de monitoramento e controle de qualidade em tempo real será essencial para manter o desempenho e a confiabilidade consistentes dos módulos solares de perovskita. As abordagens técnicas descritas neste artigo fornecem uma estrutura para atingir os padrões de fabricação de alta precisão necessários para o sucesso comercial.