Ablação a laser vs. Gravação vs. Corte: Uma comparação técnica de processos e aplicações

As tecnologias de processamento a laser, incluindo ablação, gravação e corte, são fundamentais para a manufatura de precisão moderna. Embora todas utilizem feixes de laser de alta energia para interagir com os materiais, elas se distinguem por seus objetivos principais, parâmetros de processo essenciais e cenários de aplicação resultantes. Compreender essas diferenças é crucial para selecionar a tecnologia apropriada para necessidades industriais específicas.

1. Princípios Fundamentais e Objetivos Essenciais

A principal distinção reside no resultado pretendido e na interação física com o material.

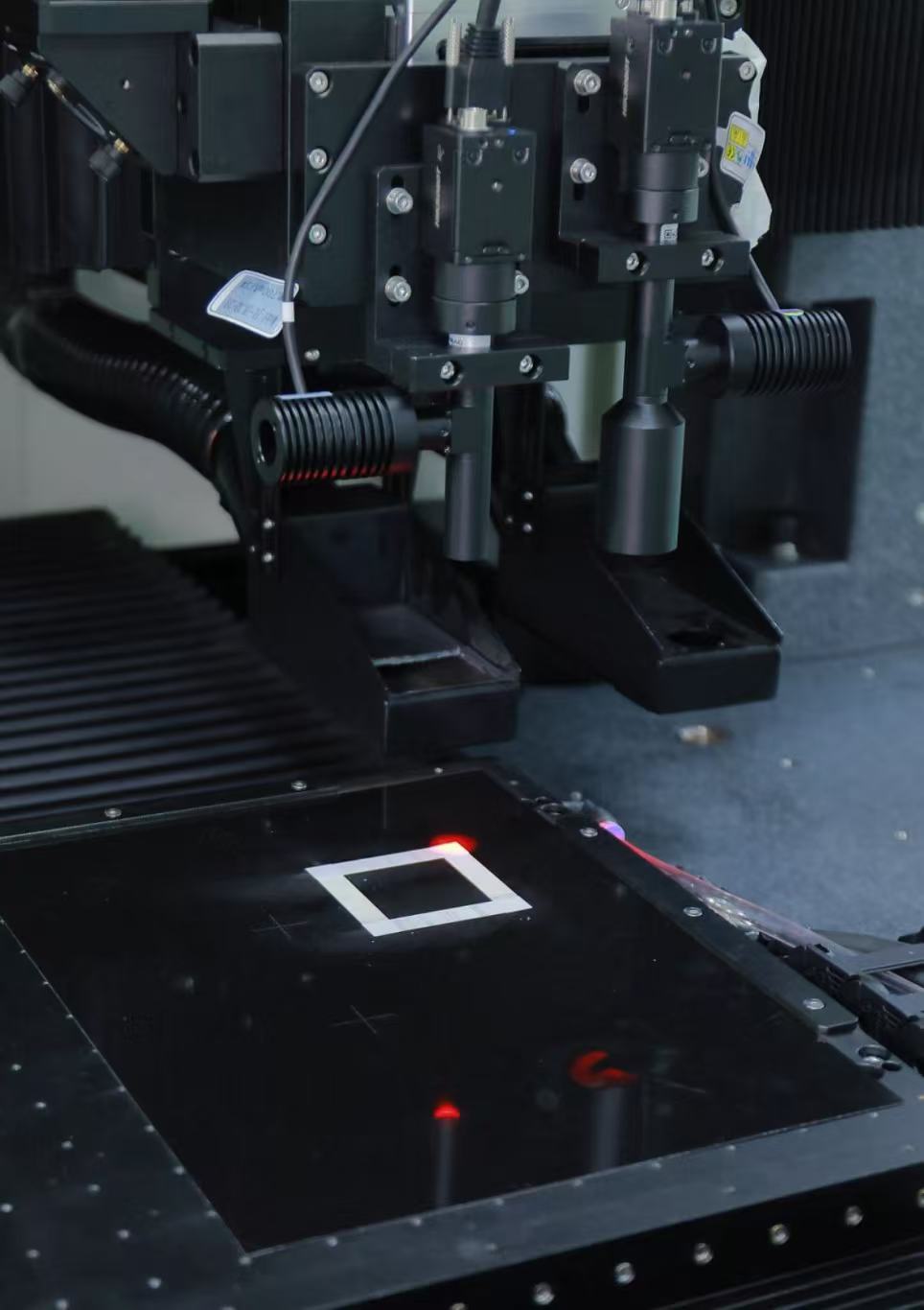

Ablação a laser:O principal objetivo da ablação a laser é aRemoção precisa em microescalade material para obter modificação de superfície ou criar microestruturas. Frequentemente empregapulsos ultracurtos(picossegundos ou femtosegundos) para depositar energia tão rapidamente que o material transita diretamente de um sólido para um plasma (sublimação), minimizando aZona Afetada pelo Calor (ZAC)Esse mecanismo de processamento a frio é ideal para aplicações onde se deve evitar danos térmicos ao material circundante, como na fabricação de microeletrônica ou na funcionalização da superfície de dispositivos médicos. O objetivo não é apenas a remoção, mas a modificação controlada em nível microscópico.

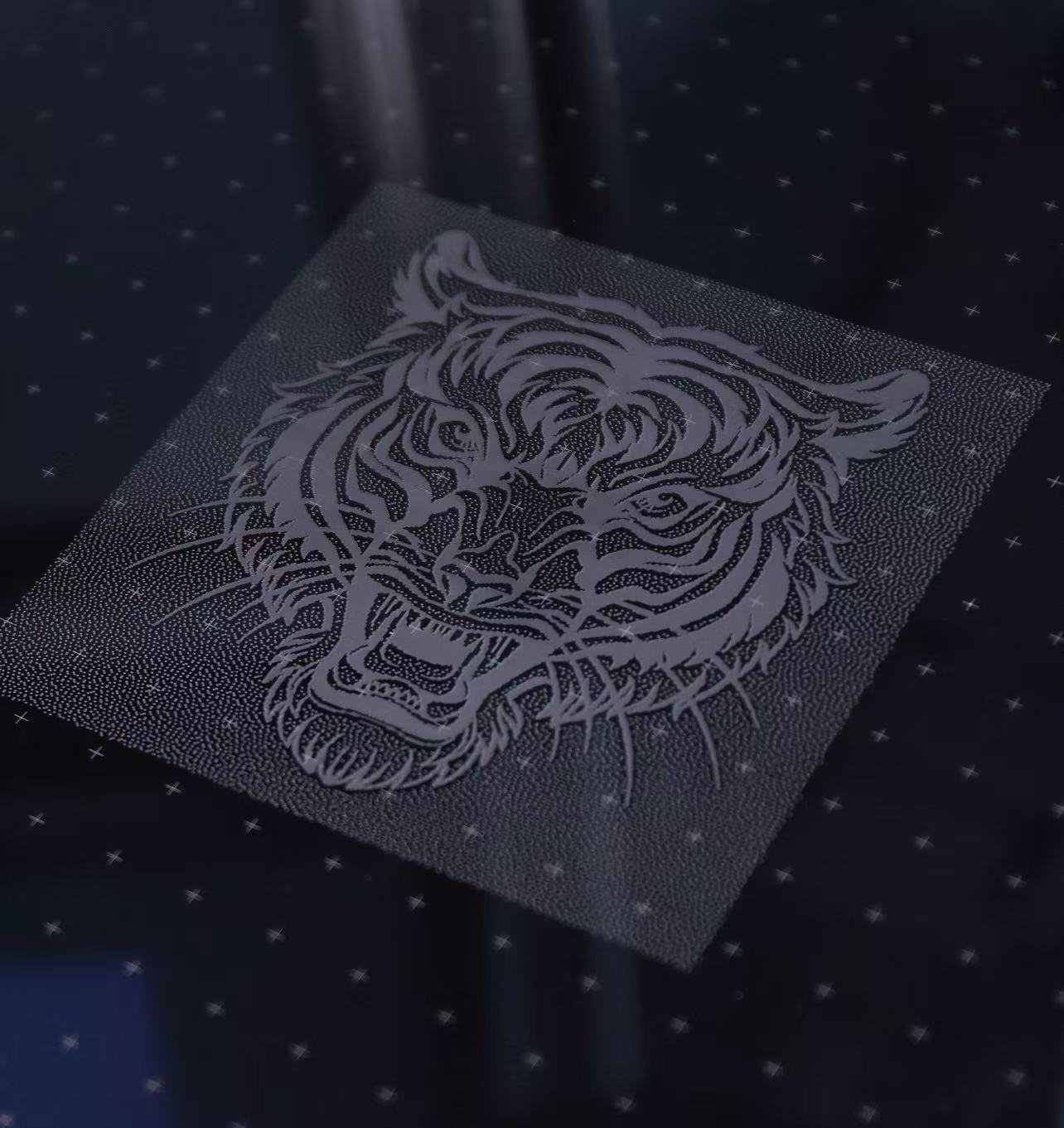

Gravação a laser:Este processo tem como objetivo criarmarcas, padrões ou texturas visíveisna superfície de um material. Normalmente, utiliza lasers de onda contínua ou pulsados de longa duração (por exemplo, nanossegundos) para fundir, vaporizar ou induzir uma reação química em uma camada superficial rasa. A profundidade de remoção é maior do que a de uma simples marcação, mas não se destina a penetrar completamente na peça. Os principais parâmetros são contraste, legibilidade e aparência estética, tornando-a adequada para marcação, números de série e trabalhos decorativos em metais, plásticos e couro.

Corte a laser:O objetivo do corte a laser é oseparação completade um material ao longo de um caminho definido. Utiliza alta potência média para fundir ou vaporizar o material em toda a sua espessura, frequentemente auxiliado por um jato de gás para ejetar o resíduo fundido. Os principais parâmetros incluem velocidade de corte, perpendicularidade da aresta e formação mínima de escória. Caracteriza-se pela capacidade de perfilar chapas de metal, plástico ou compósitos com alta precisão e velocidade, substituindo a punção ou serragem mecânica em muitas aplicações.

2. Comparação de parâmetros técnicos e efeitos resultantes

Os diferentes objetivos exigem variações significativas em seus principais parâmetros técnicos.

A tabela abaixo resume as principais diferenças em suas configurações de processo:

Recurso | Ablação a laser | Gravação a laser | Corte a laser |

|---|---|---|---|

Objetivo principal | Remoção em microescala,modificação de superfície, microestruturação | Criar marcas superficiais,padrões ou texturas | Separação completa do material,contorno |

Interação Profundidade/Material | De nanômetros a micrômetros; realiza a modificação da superfície por meio de vaporização/sublimação. | Micrômetros a milímetros; derrete ou vaporiza uma camada superficial. | Penetração total; derrete/queima toda a espessura. |

Parâmetros-chave do processo | Pulsos ultracurtos(pico/femtosegundo),alta densidade de potência de pico, controle de digitalização de alta precisão. | Densidade de potência mais baixa, velocidade de digitalização e espaçamento entre linhas ajustáveis. | Alta potência média,velocidade de digitalização mais lenta(relativo à gravação), tipo e pressão do gás auxiliar. |

Zona Afetada pelo Calor (ZAC) | Extremamente pequeno ou inexistente("trabalho frio"), causando quase nenhum dano ao material circundante. | Relativamente pequeno, mas algum efeito térmico, como descoloração, pode ocorrer. | Significativo, resulta em uma ZTA (Zona Termicamente Afetada) perceptível, frequentemente com deformação por escória ou térmica. |

Resolução espacial | Muito alta resolução (pode ser inferior a 10 µm), adequada para a criação de microcaracterísticas finas. | De moderado a alto, dependendo do tamanho da mancha e do material. | Definida pela largura do corte (fenda de corte), que é maior que os pontos de ablação/gravação. |

3. Cenários de Aplicação: Da Microeletrônica à Macrofabricação

As capacidades únicas de cada processo determinam suas principais áreas de aplicação em diversos setores.

Aplicações da ablação a laser:Sua precisão a torna indispensável em setores de alta tecnologia.

Eletrônica e semicondutores:Ajuste de resistores, criação de microvias em placas de circuito impresso e isolamento de células solares de película fina.

Fabricação de dispositivos médicos:Processamento de stents cardiovasculares, criação de microcaracterísticas em instrumentos cirúrgicos e texturização de superfícies para melhorar a biocompatibilidade com o mínimo impacto térmico.

Aeroespacial:Produzir orifícios de micro-resfriamento em pás de turbina e estruturar superfícies para reduzir o atrito.

Aplicações da gravação a laser:Essa tecnologia é versátil para marcação e personalização de superfícies.

Identificação do produto:Marcação permanente de números de série, códigos de barras e logotipos em peças de máquinas, bens de consumo e ferramentas.

Presentes personalizados:Personalização de designs em itens feitos de madeira, vidro, acrílico e couro.

Texturização de moldes e matrizes:Criação de superfícies texturizadas em moldes para injeção de plástico ou conformação de chapas metálicas, a fim de conferir acabamentos superficiais específicos ao produto final.

Aplicações de corte a laser:É uma solução versátil para moldar materiais em forma de lâmina.

Fabricação Industrial:Perfilagem de peças de carroceria automotiva a partir de chapas metálicas, corte de componentes para gabinetes eletrônicos e processamento de compósitos de fibra de carbono para a indústria aeroespacial.

Publicidade e sinalização:Recorte preciso de letras e formas em acrílico, madeira e painéis compostos.

Têxteis e vestuário:Corte preciso de tecidos, couro para calçados e vestuário, e têxteis técnicos com bordas seladas para evitar que desfiem.

Em resumo, a escolha entre ablação a laser, gravação e corte depende do resultado desejado: modificação ou estruturação microscópica, marcação de superfície ou separação completa. Os avanços em lasers ultrarrápidos continuam a diluir as fronteiras, principalmente entre ablação e gravação de alta qualidade, ampliando os limites da manufatura de precisão em todos os setores.