Como a tecnologia de gravação a laser P1-P4 da Lecheng aumenta a eficiência dos módulos de perovskita.

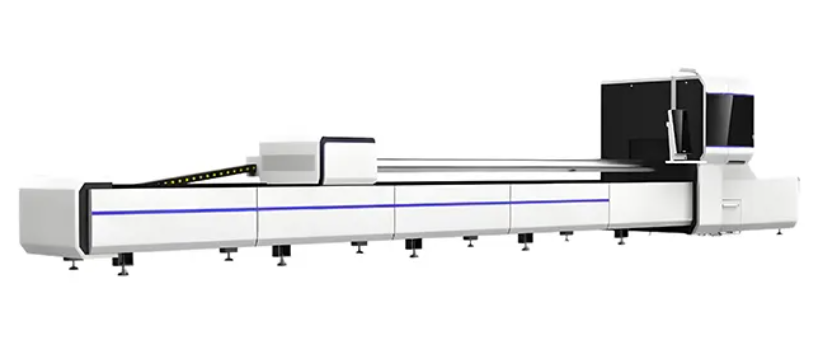

Padrões de precisão para minimizar zonas mortas

Os sistemas de gravação a laser da Lecheng alcançam uma eficiência inovadora em módulos de perovskita, graças à precisão em nível micrométrico em todas as quatro etapas de padronização. O processo P1 cria linhas de isolamento iniciais com largura de 20 a 50 μm e retidão de ±5 μm, removendo as camadas de TCO de forma limpa, sem danificar os substratos de vidro. Essa precisão fundamental permite que os processos subsequentes P2 e P3 mantenham um espaçamento consistente entre as linhas de 100 a 150 μm, reduzindo as zonas mortas em 30% em comparação com os métodos convencionais. A tecnologia proprietária de rastreamento de trajetória da empresa ajusta dinamicamente os caminhos P2/P3 com base nas posições reais das linhas P1, compensando as irregularidades do substrato que normalmente obrigam os fabricantes a aumentar as margens de segurança. Essa otimização espacial aumenta diretamente a utilização da área ativa, resultando em um aumento de 2 a 3% na eficiência de conversão de energia em módulos comerciais.

Gestão Térmica e Preservação da Integridade das Camadas

Cada etapa de gravação utiliza parâmetros de laser personalizados para evitar danos térmicos às camadas de perovskita sensíveis. Para o padrão P2 através das camadas de transporte de carga e perovskita, os lasers de picossegundos verdes da Lecheng (532 nm) limitam as zonas afetadas pelo calor a <1 μm, garantindo a remoção completa do material sem danificar o TCO subjacente. O processo P3 utiliza lasers UV (355 nm) para o isolamento preciso dos eletrodos metálicos, alcançando uma difusão térmica <0,5 μm para evitar delaminação ou microfissuras. Esse controle térmico é crucial para manter a qualidade da interface e reduzir as perdas por derivação, resultando em uma retenção de fator de preenchimento de 95% durante toda a vida útil do módulo. Os sistemas de resfriamento integrados mantêm a estabilidade da temperatura em ±0,5 °C durante o processamento em alta velocidade, permitindo a operação 24 horas por dia, 7 dias por semana, sem degradação do desempenho.

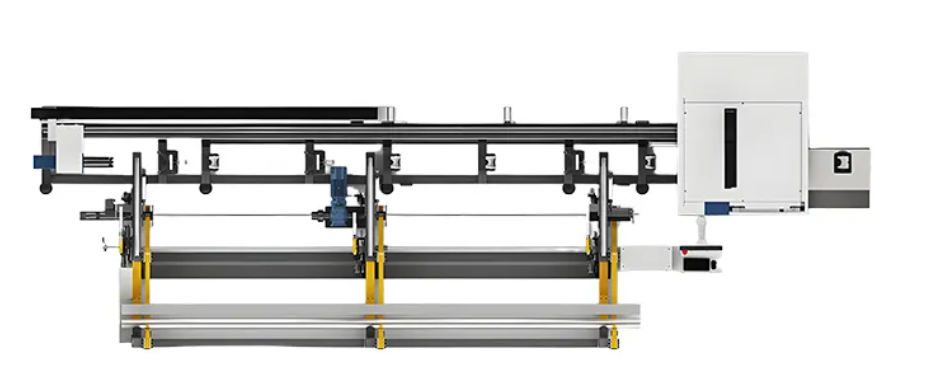

Isolamento de borda P4 integrado para maior confiabilidade

O processo de remoção de bordas P4 completa o ciclo de otimização de eficiência, eliminando caminhos de derivação periféricos. Os lasers de fibra de alta potência da Lecheng (≥1.000 W) removem depósitos de borda com precisão de 100 μm, criando barreiras de isolamento que impedem a fuga de corrente. O processo sem contato evita microfissuras induzidas por tensão mecânica, comuns em métodos baseados em lâminas. Essa selagem de borda, combinada com o padrão de precisão P1-P3, resulta em módulos com variação de eficiência inferior a 5% entre lotes de produção, atingindo uma eficiência estabilizada de 18% para produtos de perovskita comerciais. Toda a sequência de corte é realizada em sistemas automatizados únicos, reduzindo danos por manuseio e mantendo as condições de sala limpa durante toda a fabricação.

A metodologia integrada de corte a laser P1-P4 da Lecheng representa uma abordagem holística para a otimização de módulos de perovskita, onde o padrão de precisão, o controle térmico e o gerenciamento de bordas, em conjunto, liberam todo o potencial da tecnologia fotovoltaica de terceira geração.